先月の御幸毛織株式会社さんの勉強会に続きまして、11月13日(木)に本社ビル4階会議室にて、国島株式会社さんに、尾州産地、国島とは、毛織の製造工程、そして国島が考える良い生地+今期コレクションの紹介と盛り沢山な内容にて、勉強会を開催させていただきました。

国島株式会社さんについては下記の過去ブログも合わせてご覧いただければ幸いです。

TAILORS WORLD編集部の山本佑です。

目次

尾州について

尾州とはどこか

尾州とは尾張の国。 尾張の国とは、ざっくり言えば愛知県西部、名古屋、知多半島。 さらに時期によっては岐阜県の一部を含みますが、これは木曽川が現在の位置に定まったのは太閤秀吉の時代、それ以前は今より北西を流れていたためです。

そして毛織物産地としての尾州は一宮市を中心として羽島市から名古屋市や江南市などを含む広い範囲を指します。

尾州産地の構造

尾州産地では多数の中小専門工場が集積しており、それらが協力して生産する構造です。 自ら生産し、みずから外部に販売する親機を中心に、親機がこなしきれない仕事を請け負う子機や、親機の依頼を受けて糸加工や染色、修正、整理などのさまざまな加工を行う専門加工場が多数存在しています。

没落農民や解放奴隷を雇用するのではなく、奉公人制度をベースに工場経営を行った尾州では、奉公人制度と密接な関係にある「暖簾分け」が特徴ある産地形成を促しました。 すなわち、奉公人の中でもわれこそはという野心を持ったものは、やがては自らの機場をもつことが自然な出世ルートであり、そのため尾州では先行企業がひたすらに拡大を続けるのではなく、力をつけた従業員が独立してどんどん新しい機屋が生まれました。

また資本家と労働者の間の厳しい対立関係がなく、結果として柔軟に問屋制から工場制へと移行したために、完全なマニュファクチュアとはならず、問屋制の仕組みをも継承しています。 そのため親機は自社ですべてをまかなうのではなく、子機や各種専門加工場と協力して仕事を回し、専門性の高い中小工場が多数存在する産地構造となったのです。 創業時にメーカーでありながら「国島商店」と称したのはこの経緯によります。

毛織物への転換

尾州産地は、いわば人々のベンチャー精神を糧に、すばやく産地規模を拡大し、柔軟な生産を行うのに長けていますが、ひとつひとつを見れば、所詮は中小企業、大企業の生産力とコストには勝てません。 加えて明治24年(1891年)の濃尾地震ではほとんどの機屋の工場と機械が損壊し、産地の危機を迎えます。

ところが、これを機に綿織物をやめ、毛織物に転換するところが増えてきました。 これが大当たりでした。 日本人の洋装化がゆるやかながらも進展し、当初は文明国として列強に認められるための洋装から、大正から昭和にかけて現れたモボモガのごとく自分のスタイルとして洋装を取り入れるようになり、毛織物需要が大きく伸び、産地はよみがえりました。

尾州産地の優位性

高度な技術

多数の中小専門加工場は、それぞれの得意な織物・得意な加工に特化しており、特徴ある製品を送り出しています。

商品の多様性

多数の特徴ある加工場に加え、さまざまな糸の組み合わせにも挑戦し、親機は相互に切磋琢磨しつつ多様な商品を企画生産しています。

日本一の軟水

毛織物の柔らかな風合いを生み出すのに、使用する水の硬度は低ければ低いほど有利です。 尾州にとって実に幸運なことに、軟水の国日本にあっても、木曽川の水の硬度は特に低く、かつ産業用途に使えるだけの水量をもっています。

専用インフラ

尾州では、繊維産業専用の下水処理システム「特水」をもつほか、統合生産管理システムである「尾州ネット」など、産地としてのインフラ開発が進んでいます。

変化耐性

多数の独立企業が集積しているため、親機が工場を閉鎖することになっても、その仕事を請け負う企業があり、企画営業機能を残すことができるほか、多数の企業で損失を吸収することができ、変化への耐性が高いといえます。

国島について

創業後の歴史

旧社名である中外国島の戦前の歴史は沿革にある以上のことはあまり分からなくなっています。 戦争ですべての資料が焼けてしまったためです。 毛織物への転換時期もよくわかりませんが、第三代社長であった後藤辰一浪が牽引し、第二の創業を果たしたといえましょう。 国島株式会社として改組(昭和期の改称)のあと、機織工場を分社して中外毛織株式会社としました。 「中外」のつく企業はいまでも幾つかありますが、これは当時流行のことばで「国の中に外に発展する」との意味を込めています。 その後、再度合併し中外国島株式会社となりましたが、今の言葉で言うなら「国島インターナショナル」といった意味になるでしょうか。

戦後は尾州繊維産業の黄金期「ガチャ万時代」を迎えます。 織機がガチャンと一回動くたびに一万円儲かるという時代です。 国内ではアイビールックが流行、輸出も伸長し、その後の不況期もありましたが1990年代までおおむね拡大を続けました。

しかし1990年代後半より中国での毛織物生産が本格化し尾州の毛織物企業に大打撃を与えます。 その後の10年で尾州毛織物の生産量は十分の一、企業数は五分の一に減少し、その後も縮小撤退が続いています。 国島においても事業は大幅縮小し、かつ国内工場の存続の危機に瀕しました。

この危機に対し国島では、生産拠点の多様化、商品力向上、販売網の国際化から始まり、生産技術の向上、品質管理の厳格化、独自の強みを活かした商品展開と訴求といった対策を採ってまいりました。

1995年 上海工場を設立し、自社企画、自社生産管理に基づく海外生産を開始しました。

1997年 欧米向けコレクション「COBO」を発表、欧米のエージェント網を整備し、現地メゾンに対する直接販売を始めます。

2002年 COBOの意匠性が認められて、アジア勢として初めてパリPremiereVisionへの出展を果たします。

2008年 独自の品質管理プログラムをスタートさせ、仕立て映えを追求する仕組みが整います。

2017年 基幹コレクションを開発。 中外国島の本来の生地とはこういうものであるという考えを形にしました。

国島が目指すスーツと生地

~ファッションは常に基本に対して反抗し、遊びをいれ、改めてひっくり返す~

まず細身のテイラードを良しとします。 我々が常に参考にする19世紀のダンディ「ブライアン・ブランメル」から、戦後のモッズ達も、ずっと細身のテイラードでした。 日本においてはアイビーの影響が強く、スーツは寸胴のイメージがありますが、アメリカントラッドがそういう傾向をもつにすぎません。

身体へのフィットがスーツの最重要ポイントです。 スーツを仕立てるとは、一人ひとりの体格に合わせたシルエットを削りだす作業であり、その人の個性を表現するうえで最も大切なのはディテイルではなくてシルエットだと考えます。

このため、着てくださる人には、まことに僭越ながら、太らないでくださいとお願いしています。 できるだけ健康体重で、筋と靭がしっかりとして、背筋が伸びて姿勢がよいことで、その人のもっともきれいなシルエットが出せると考えます。

そのための生地はモデリストの意図したシルエットを忠実に実現する肉感と張り感、姿勢の変化にもついていく柔軟性。 縫製工程で素直に縫える伸縮性をもち、身体になじむ生地をもちます。

ブランメルのいうように、いかにも人目を引くようなスタイルよりも、一見地味に見えるが、見るほどに完成した上質なスタイルを上品と考えます。 生地は無地。 光沢は抑え、深みを感じさせる色使いと風合い。 あまり凝ったディテイルを避け、シンプルに仕立てるのが最上と考えます。

新しい品質管理

よい生地を作り、新しいトラディショナルをつないでいくために、国島は過去の蓄積に頼るだけでなく、積極的な品質管理と技術開発を進めます。

品質管理面では、これまでは職人の経験に依存してきましたが、2008年より手続き主義による品質管理を導入しました。 その特徴は手続き書に定めた作業環境と作業手順を守ることにより、エラーの発生原因を明らかにする点にあり、品質の時系列データをとり、組織的に蓄積可能な管理ノウハウとすることで品質レベルの持続的な改善を目指しています。

また技術開発においては、常に改善・更新できる技術を採用し、これまでにない織物をより安定して生産できる技術を目指します。

国島のものづくり ~糸から生地ができるまで~

糸の準備

1-1 経糸に使う糸を準備する

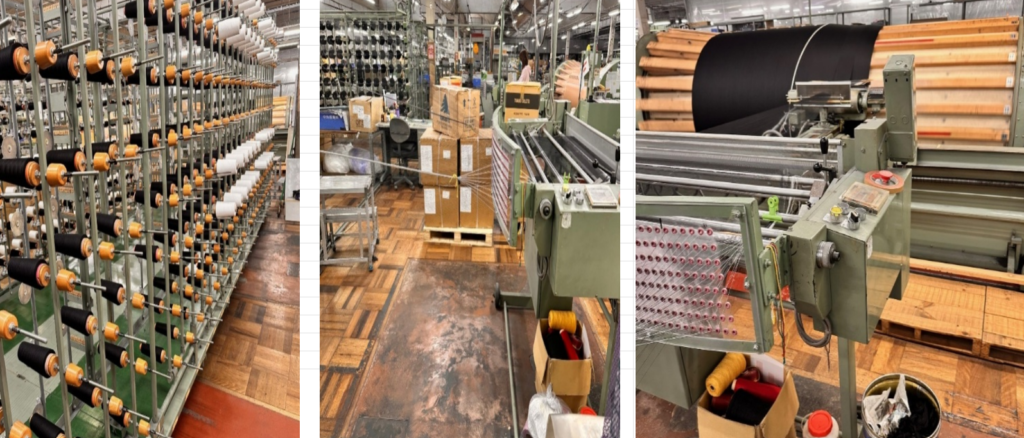

1-2 仕入れた糸を経糸向けに小分けする(写真1)小分けされた糸は姿が似ている事からコーンと呼ぶ

1-3 小分けにする理由は整経工程に関係がある。詳しくは2.整経の項目に譲る

1-4 仕入れた当初の糸。1つ1キロ又は750gある(写真2)姿が似ている事からチーズと呼ぶ

1-5 緯糸は1度に大量に使用する為経糸とは逆に太巻きにする(写真3)

1-6 緯糸を大量に使用する理由は製織工程に関係がある。詳しくは4.製織の項目に譲る

1-7 双糸スプライサー付きワインダー

糸の弱い箇所を探して切り 空気の力で糸を自動で撚り合わせる

1-8 通常切れた糸は手で結び合わせるが手で結んだ場合結び目が出来てしまう

高密度の製織を行う為には経糸に結び目の無い糸を使用する事が求められる

1-9 国内の製織会社で双糸スプライサー付きワインダーを導入している工場は珍しい

整経

2-1 600本クリール(写真7)クリール1本1本にコーンを立て、経糸の配列を作っていく。

2-2 国島工場では1度に600本の経糸を整経出来る。

注文によって異なるが巾150㎝の生地に経糸を10,000本以上整経する事もある

2-3 経糸を指図書通りの配列になる様にクリールにコーンを配置する

指図書通りの配列を守りつつ必要な経糸本数と長さをドラムに巻き付けていく(写真8・9)

2-4 ドラムに巻き付けた経糸をビームに巻き返す

2-5 ビーム1本ごとに指図書に必要な分量の経糸がセットされる(写真13)

ドローイング

3-1 経糸1本1本を綜絖に通すことで経糸を上下させることが可能になる(写真14)

3-2 綜絖とは金属製の穴の開いた棒状のパーツで穴に経糸を通す

綜絖1本につき経糸1本を通し綜絖を上下させることで経糸を動かし緯糸を打ち込む隙間を作る

3-3 経糸を組織に合った本数分筬(オサ)へ通す。平織なら2本、綾織りなら3本又は4本が基本。

1インチ当たりの筬羽数が多い程経糸の密度が高い織物となる(写真15)

3-4 筬とは櫛の歯の様な細かな仕切りのある金属製のパーツで綜絖が経糸を持ち上げ通った緯糸を筬で経糸に打ち付ける

3-5 経糸をドロッパーにセットする。ドロッパーは糸が切れた時に織機を止める役割を持つ(写真16)

製織

4-1 整経の終えたビームを織機にセットし緯糸を打ち込み生地にしていく(写真17)

4-2 プロジェクタイル式織機(写真18)シャトルの替わりにグリッパーと呼ばれる金属片を弾いて緯糸を通す

4-3 プロジェクタイル式織機で織り上げた生地

経糸を上げる高さがレピア織機よりも高く緯糸の打ち込みを密にする製織に適する

4-4 耳ネームを形成するドビー織機

使用する糸本数が多い程複雑且つ綺麗な文字や記号を入れることが出来る

4-5 国島工場で使用する耳ネーム用ドビー織機は耳ネームにつき72本の糸を使用できる

漢字もオリジナル記号も再現できる

4-6 レピア式織機。左側から緯糸を飛ばし中央部で横糸を渡し右側へ緯糸をリレーする

4-7 ・レピア織機の耳(写真23)文字を入れることも可能

工場管理・検反・完成

5-1 工場内の全織機が現在どの様な状況になっているか一目でわかるようにPC管理している

5-2 工場スタッフは携帯端末を持ち、この情報を共有している。

問題が出て(糸切れ等)織機が止まった場合直ぐにケアを行い織機を稼働させる

5-3 検反機を使い経験のあるスタッフが織りあがった生地にエラー

(織り間違えや糸切れや糸飛び等)の有無を目視でチェックする

5-4 エラーがある生地であっても補修業者が修正可能。エラー箇所はマークを付けてその前後を使用不可にして出荷する

尾州地域は伝統的に生産上のエラーを補修して使用可能にする

5-5 国島工場で開発中の自動検反機(写真28・29)

経験値豊富な検反職人のノウハウをAIに学習させることで検反作業の自動化を目指している

5-6 検反上の風景(写真30)

今シーズンコレクションの紹介

BEST SELECTION(ベスト・コレクション)、HERDREX(ハードレックス)の2つのシーズンコレクションになりますが、こちらについては下記過去ブログにて生地画像含め詳細をご紹介させていただいておりますので、こちらをご覧いただければと存じます。

まとめ

いかがでしたでしょうか。

とてもボリューミーで、実りのある勉強会となりました。創業150年を超える歴史を持つ国島のものづくりのこだわりが詰まったものとなりました。

また、上記内容についてのご注文やお問い合わせ、そのほか附属や縫製サービスのお問い合わせはこちらまでお願い致します。

全国展開のオーダースーツ店にて2年間修行後、服飾資材の道に。

特にスーツ(重衣料)の事ならお任せください。